|

|

�@�@�@�@�@ �i�����p���@�́A�y�m�b�ƍH�v�z�Ŕ����̊֘A�̃T�|�[�g�E���P���s���܂��B�j �i�����p���@�́A�y�m�b�ƍH�v�z�Ŕ����̊֘A�̃T�|�[�g�E���P���s���܂��B�j |

|

|

|

|

|

���_���������̍쐬��

���Ђł悭�쐬������̒��ɁA�_�������p�̖�����܂��B

����͕��Ђō쐬�����_���������̈����Љ�܂��B

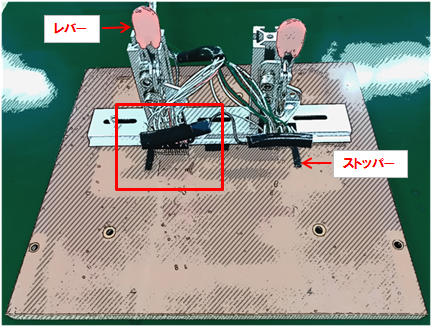

�X�g�b�p�[�Ŋ�ʒu�����킹�A���o�[����Ńv���[�u�����낵�Ċ�d�ɂɐڐG������^�C�v�ł��B

�v���[�u�������N���[�Y�A�b�v���Ă݂�Ɓc

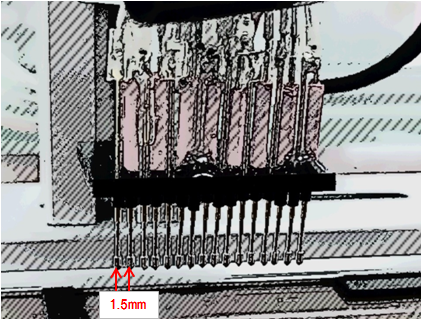

�ד��m�̃v���[�u�Ԋu��1.5�����ƁA�ʏ��苷�����o�ŕ���ł��܂��B

���T�C�Y���t�@�C���s�b�`�d�ɂ������Ă���A���̌����@�����̂悤��

���i�p�ɍ쐬����Ă�݂����ł��B

�܂��S���҂̘b�ł́A�q�[�g�V���N��g�ݍ����̂�A�����̐��i��

���������ł�����̂ȂǁA�l�X�ȃo���G�[�V����������悤�ł��B

����Љ���ȊO�ɂ��A�m�b�ƍH�v���l�܂������낢��Ȗ�����܂��B

�i�ߋ������N�j

���쎖��9��

���쎖��38��

|

|

|

Top�� |

|

|

|

|

|

42.��Œ���i���ƕ��i�������j�̏Љ� |

|

|

|

|

|

����Œ���i���ƕ��i�������j�̏Љ�

���Ў���T�[�r�X�̒��ōD�]�ȕ��̈��

�w�E�l�ɂ�镔�i���Ɓx������A

���̎������x�̍�������肵���i���ō����]�����Ă܂��B

����́A���̐E�l���x���Ă�����̂̈�ł���

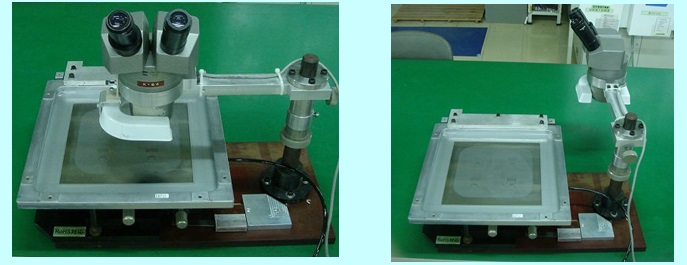

�y��Œ���z�̈����Љ�܂��B

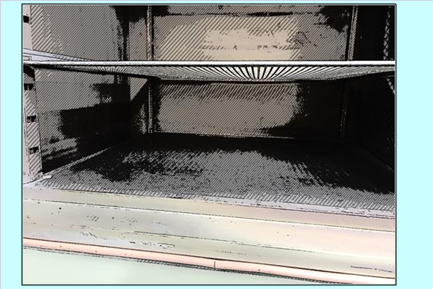

�E��Œ���

�@�@

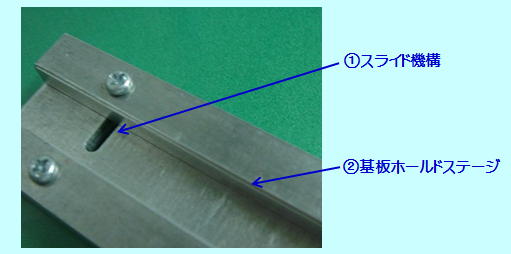

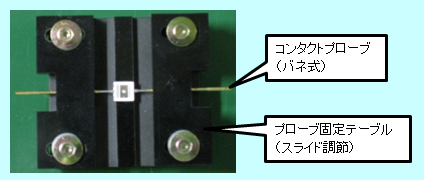

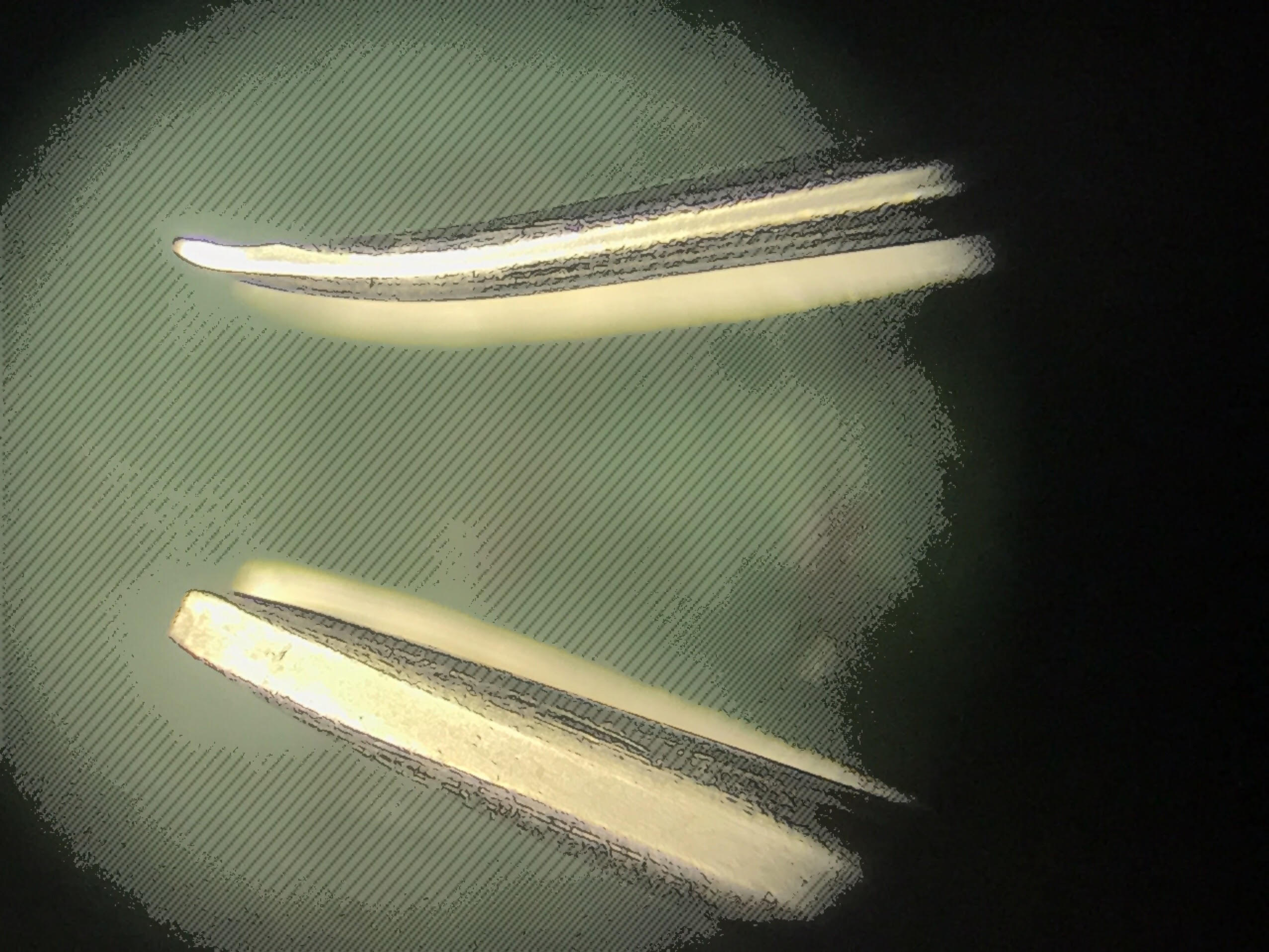

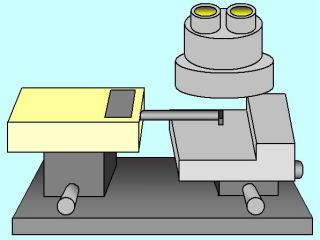

��̎ʐ^�́A��Œ���̈�ł��B���������Ă݂�Ɓc

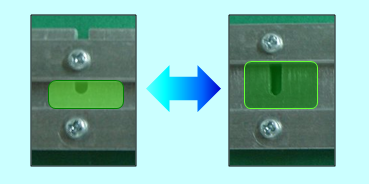

�@�X���C�h�@�\

�@�@�@��T�C�Y�ɍ��킹�ăX�e�[�W�̕���ύX�E���߂ł��܂��B

�@�@�@�m���Ȋ�z�[���h���A�����x�̍�Ƃ��x���܂��B

�@�@ �@ �@

�@

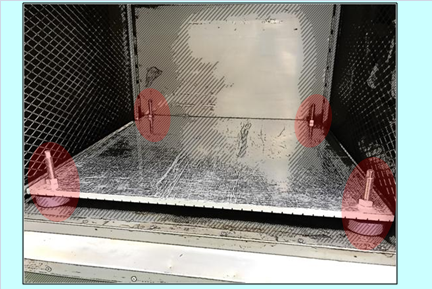

�A��z�[���h�X�e�[�W

�@�@�@��𒆋�Ńz�[���h�����ʂ������Ƃɂ��A

�@�@�@���ʎ�����ƂȂǂɂ��Ή��ł��܂��B

|

|

|

Top�� |

|

|

|

|

|

41.�����P�Ńf�B�X�y���X��Ƃ������A�b�v |

|

|

|

|

|

�������P�Ńf�B�X�y���X��Ƃ������A�b�v

�����P�O��

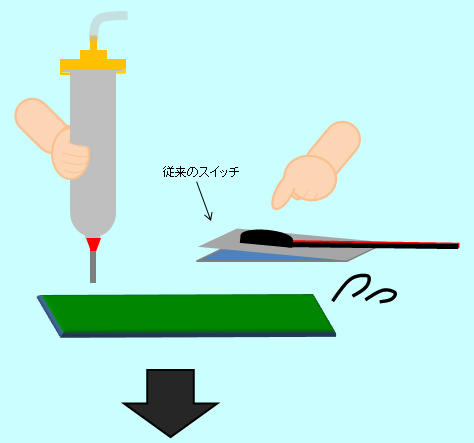

�����h�z��������~��ƂȂǂł悭�g�p����f�B�X�y���T�[�ł����A

�y�V�����W�������āz�y�X�C�b�`�𑀍삷��z�ƁA���肪�ǂ����Ă��܂��܂��B

���~���Ă��鐻�i���ړ�������ɂ́A�ǂ��炩�̎���J����K�v���B

�����I�ɍ�Ƃ��~�܂��Ă��܂��A���̕��H���������Ă��܂��܂��B

�܂��A�y�h�z�ʒu�̒����z�Ɓy�h�z�ʂ̒����z��Ў肸���ɍs������

�������ɂ����A�����x��Ƃ����Â炢��Ԃł����B

�����P�い

�X�C�b�`���{�^���^�ɉ������A�V�����W�ɓ\��t���܂����B

�y�V�����W�������āz�y�X�C�b�`�𑀍삷��z���Ў�ʼn\�ɂȂ����̂�

����Ő��i�ړ����ł��A�啝�ɍH���팸�o���܂����B

���A�Ў�Ły�h�z�ʒu�̒����z�Ɓy�h�z�ʂ̒����z���ɍs����̂�

��萸�x�ǂ��������o����悤�ɂȂ�A�i������������ł��܂����B

|

|

|

Top�� |

|

|

|

|

|

40.�o�j�f����p�R���^�N�g���̊J�� |

|

|

|

|

|

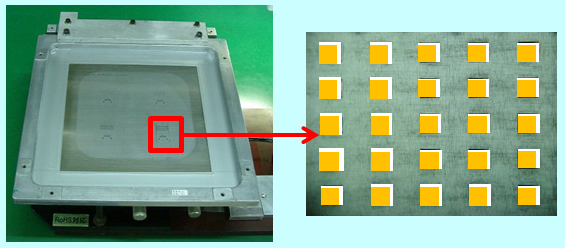

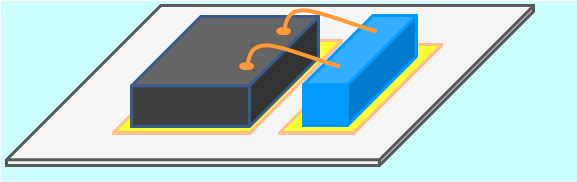

���o�j�f����p�R���^�N�g���̊J��

������J���ȑO

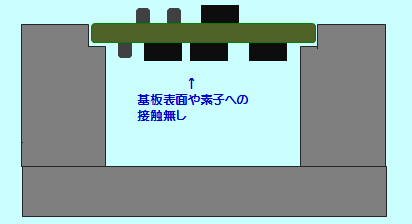

PKG�i�̌��w�]���ɂ����āA�ȑO��PKG�P�̂̈�����

���PKG�A��[�q���������đ��肵�Ă����B

���[�q�����ׂ̈̍H�����E�[�q�オ�����邱�Ƃɂ��

���[�h�^�C��������R�X�g���������ɂȂ��Ă����B

�܂��A�o�j�f�ɍ������T����Ԃ�������ꍇ���������B

�@�@�@�@�@�@�@�@�@�@�@�@�@

������J����

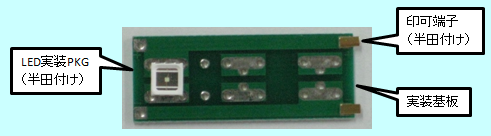

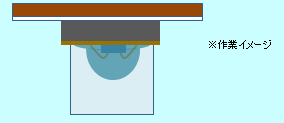

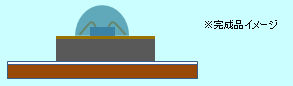

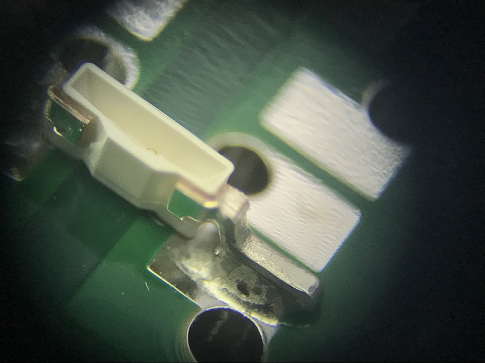

PKG����p�R���^�N�g���ɂ��A�o�j�f�P�̂̏�Ԃł����肵���p���Ńv���[�u��

�ڐG�����邱�Ƃ��o���邽�߁A�����ɕK�v�Ȏ��ԁA�ޗ��R�X�g�̍팸���o�����B

�܂��A����̃v���[�u�Œ�e�[�u����PKG�T�C�Y�ɍ��킹�ĊԊu�������\��

�l�X��PKG�ɑΉ��ł���̂ŁA���T����Ԃ��팸�ł����B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@ �@�@�@�@�@�@

|

|

|

Top�� |

|

|

|

|

|

39.�ȈՃR���v���b�V�������[���h�̏Љ� |

|

|

|

|

|

���ȈՃR���v���b�V�������[���h�̏Љ�

�]���p�T���v���̎������~�ŁA

�@�u�������Ƃ���Ă����Ƃ��낪���X�����v

�@�u���[���h�p���̃C�j�V������p�������v

�@�u�������犮���܂ł̊��Ԃ������v

�@�u���~�����`�s����ŁA��r�]�������܂��o���Ȃ��v�@

�@�u�����Ŕ��������Y���`�����āA�o�̓A�b�v�������v

���A�l�X�Ȃ����育�Ƃł��Y�݂̂��q�l�ցB

�@�@�@�@�@�@�@�@�@�@�@ �@�@ �@�@

���Ђł́A�w�ȈՃR���v���b�V�������[���h�x�̃T�[�r�X������܂��B

���T�[�r�X��̏Љ�

�E���q�l����̂��v�]�ɍ��������^�^���쐬�B�i�{��ł͔����`��)

�@�@�@�@�@�@�@ �@�@ �@�@

�E���^�^�ɕ��~�������[�U�B�T���v���i�ƍ��킹�d���B

�@�@�@�@�@�@�@�@

�E�����d����A���^�^�����O�������B

�@�@�@�@�@�@�@�@�@�@�@

��L�̂悤�Ȃ����育�Ƃ�����܂�����A���C�y�ɂ����k���������B

�����育�Ɖ����̂��͂ɂȂ�邩������܂���B

|

|

|

Top�� |

|

|

|

|

|

|

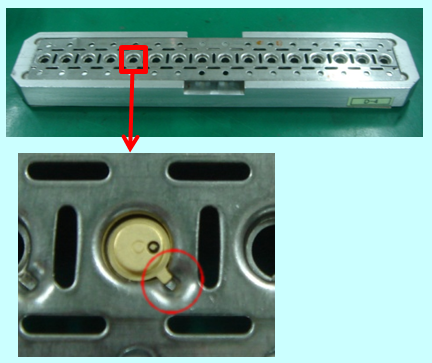

38.�p�b�P�[�W�ʓd�����p���̏Љ� |

|

|

|

|

|

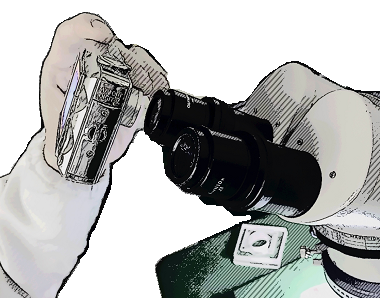

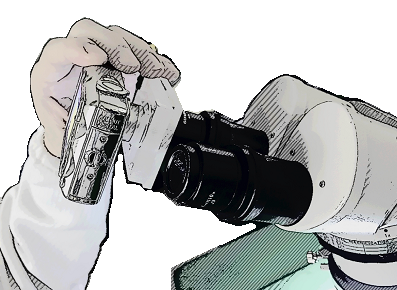

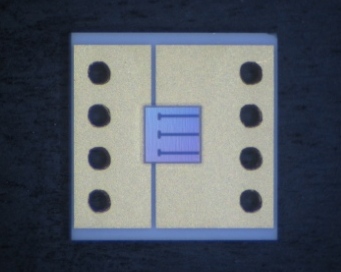

���p�b�P�[�W�ʓd�����p����̏Љ�

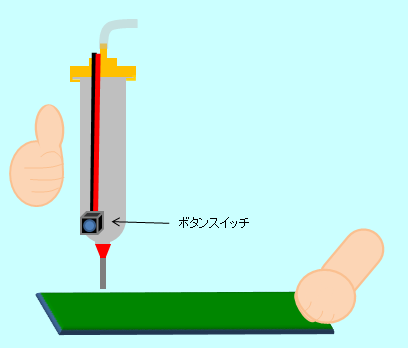

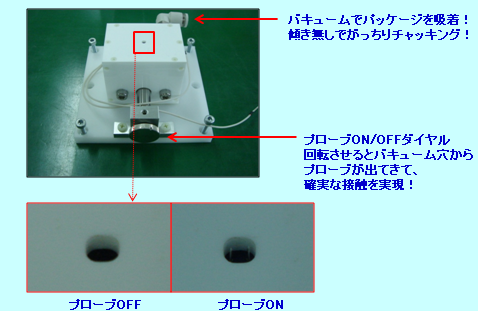

���ʂɒ[�q������p�b�P�[�W�̒ʓd���������鎞�A���̂悤�ȍ���Ȃ��Ƃ�����܂��B

�@�@�[�q�Ƀv���[�u�Ă�̂�����

�@�A�v���[�u�Ă��Ƃ��Ƀp�b�P�[�W���X���₷���A����̎�ނɂ���Ă͐M�����ɉe��������B

�i�z�����������A������x�����Ȃǁj

�p�b�P�[�W�Z�b�g���̍H��������������ׁA���萔�������Ȃ�ƍ�Ǝ��Ԃ���ςȂ��ƂɁI

�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�����ŁE�E�E�E �@�@�����ŁE�E�E�E

�@�@

��p������쐬���Ă݂܂����B

���̖����g�p���邱�ƂŁA

�@�@�p�b�P�[�W���ʒ[�q�ւ̊m���ȃv���[�u�ڐG��e�ՂɎ����ł���B

�@�A���͂ȃo�L���[���`���b�L���O�ɂ��A�X�������ň��肵���������\�B

�p�b�P�[�W�Z�b�g��Ƃ̌����A�b�v�ɂ��H���팸�������ł��܂����B

|

|

|

Top�� |

|

|

|

|

|

37�D�X�e�����[�h�s���̏C�����쐻 |

|

|

|

|

|

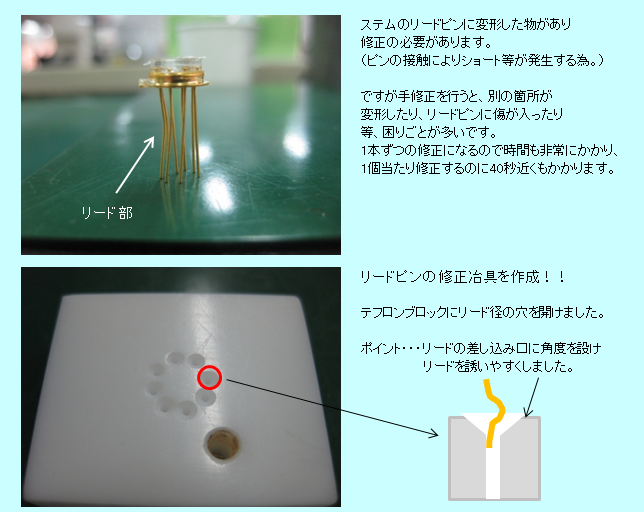

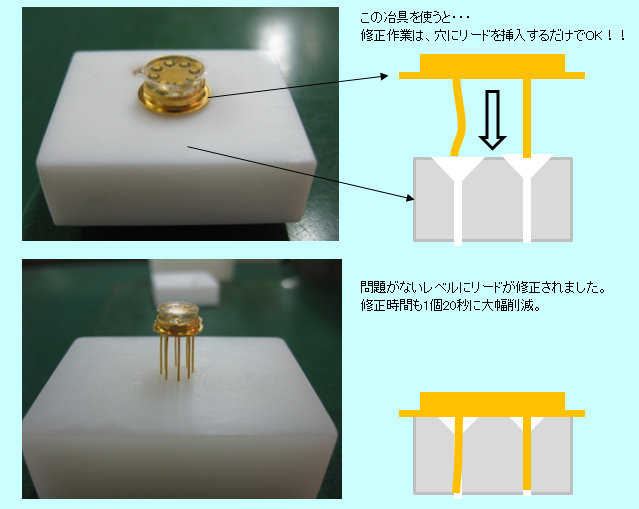

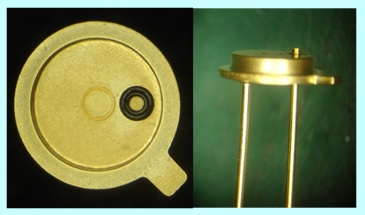

���X�e�����[�h�s���̏C�����쐻

�@�@ |

|

|

Top�� |

|

|

|

|

|

36�D�X�e���p�̃_�C�{���h���ōH�����P |

|

|

|

|

|

���X�e���p�̃_�C�{���h���ōH�����P

�X�e���Ƀ`�b�v���_�C�{���h���鎞�A���̂悤�ȍ��育�Ƃ�����܂��B

�@�@�X�e���̃s���͒����_�炩���̂ŁA�ό`���Ȃ��悤�ɍ�Ƃ���̂���ρB

�@�A�P�P�̃X�e���̌����𑵂��Ȃ����Ƃ��Ȃ��Ƃ����Ȃ��B

�i���������ԈႢ�h�~�ׁ̈j

���ɑ����̃X�e���Ɏ������鎞�ɂ́A�X�e���̌����𑵂��邾���Ŏ�Ԃ�������B

�Ȃ��Ȃ���Ƃ������悭�i�܂Ȃ����A�`�b�v���������ԈႢ�̃��X�N���t���܂Ƃ��܂��B

��p������쐻���Ă݂܂����B���̌��ʂ́E�E�E

�@�@�X�e���Z�b�g���Ƀ��[�h���肪�J�o�[�����̂ŁA�ό`�̐S�z�͈�Ȃ��B

�@�A�w�X�e�������Œ�@�\�x�ɂ��A�Z�b�g���邾���őS�ẴX�e�������������܂��B

�S�Ă̍��育�Ƃ������o���āA

��ƌ����A�b�v�E�`�b�v���������ԈႢ�[���������ł��܂����B

��������A�X�e���̃��[�h���ό`���Ă��܂����ۂ̑Ή����������܂��B

����A�X�V�v���܂��̂ł��y���݂ɂ��҂����������܂��B

|

|

|

Top�� |

|

|

|

|

|

35�D�X�N���[���ŃY���m�F��Ƃ�����ʼn��P |

|

|

|

|

|

���X�N���[���ŃY���m�F��Ƃ�����ʼn��P

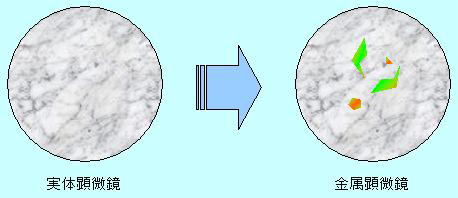

�ڍ��ނȂǂ̃X�N���[��������s���Ƃ��ɁA�X�N���[���łƊ�p�^�[���Ƃ̊ԂŔ����ȃY�����������邱�Ƃ��悭����܂��B

�X�N���[���łƊ�p�^�[���̃Y�����m�F������������̂ɓ���ł͐��m�Ɍ����܂���B

���̂��߁A�p�^�[���Y���̊m�F�Ɣ������ɂ͌��������K�v�ł����E�E�E

�@�@���̓s�x�u��������T���v�A�u�x�[�X������O���v�K�v������B

�@�@�@(�T���E���O�����ԁF60�b�j

�܂��A�X�N���[���ł̏�ɂ͌��������Z�b�g�ł���x�[�X������͂����Ȃ��E�E�E

�@�A��ذݔłƌ������̃s���g�����킹��̂Ɏ��Ԃ�������B

�@�@�@(�s���g�����킹�鎞�ԁF30�b�j

�@�B��������Ў�Ŏ����Ă��邽�߁A�r�̐U�邦�Ńs���g�������B�r������B

�@�@�@�i���̓s�x�A�A�̌J��Ԃ��j

�@�C�Ў�ňʒu�Y���C�������Ȃ��Ƃ����Ȃ��̂ŁA���������Ɉ����B

��������̖����������Ƒ�ςł��B

�X�N���[�������Ƀ��C�g�t���������j�b�g�����̂�������p�����쐻���܂����B

���̖��̂������ŁA

�m�F��Ƃ��w���邭�s���g���͂����肵����Ԃňʒu�m�F�x�����Ȃ���A

�w����őf�����ʒu�C���x���o����悤�ɂȂ�܂����B

����ɁA��Ƃ��I������猰�����������X���C�h�ړ������邱�ƂŁA

��̓���ւ���Ƃ��y�ɏo���܂��B

���育�Ƃ����ׂĉ����ł��܂����B

|

|

|

Top�� |

|

|

|

|

|

34�D�������ł̎ʐ^�B�e�T�|�[�g��� |

|

|

|

|

|

���������ł̎ʐ^�B�e�T�|�[�g���

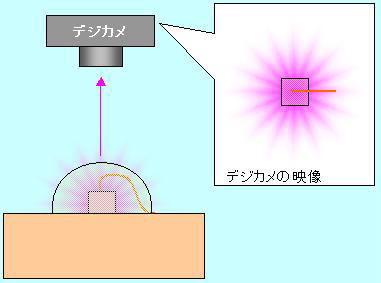

�������ł̊O�Ϗ�Ԃ��L�^�������Ƃ��ɁA�ڊ���Y���ɃJ�����������ĎB�e���܂��B

���������̍�ƁA�J�����̈ʒu��p�x���s����ɂȂ�ׁA�w�s���g����x��w�s���{�P�x�A

�w��ʑ̈ʒu����x�A�w�ʐ^�{���̂���x�������Ȃ�̊m���Ŕ������܂��̂ŁA

�y�B�蒼���̗]�v�Ȏ�Ԃ�������܂��z�B

�܂��A�B�e�̓x�ɏ������ω����Ă��܂��y�������ł̎B�e���o���Ȃ��z��Ԃł����B

���ɂȂ��Ă���

�w�s���g����x�E�w�s���{�P�x�E�w��ʑ̈ʒu����x�E�w�ʐ^�{���̂���x

�̔����́A�J�������s����ȏ�Ԃ����甭�����܂��B

�����ŁA�Г��ŃJ�����ʒu�Œ肪�o����y�ʐ^�B�e�T�|�[�g���z���쐬���܂����B

�J�����p�x�E�J���������Y - �ڊ���Y�Ԃ̋����E�����Y�ʒu���A

�B�e�̍ۏd�v�ɂȂ�v�f�����ׂČŒ肳���邱�Ƃ��ł��A

�y�B�蒼���̕s�v�z�y�������ł̎B�e�z���������܂����B

|

|

|

Top�� |

|

|

|

|

|

|

|

33�D�����@�ł̎����i�ȈՃ`�F�b�N |

|

|

|

�������@�ł̎����i�ȈՃ`�F�b�N

�`�b�v�{���h�����@�ʼnғ����ɂ́A

�u�����@�ɃZ�b�g���Ă�������f�q�̎�ނ�������������v���Ƃ��K�{�ł��B

�����A�����f�q�̃Z�b�g�ԈႢ�ɋC�Â����ɉғ�������ƁA

���Y���̑S�����X�N���������܂��B

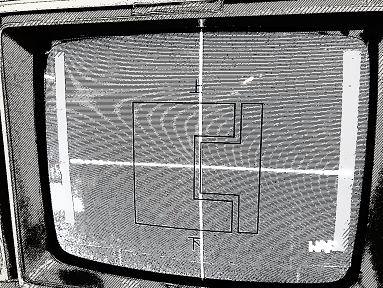

�����f�q���\�������f�B�X�v���C��

�u�f�q�}�b�`���O�p�V�[�g���v��\��t���܂��B

�����V�[�g��ɑf�q�p�^�[�����������Ă���̂ŁA

�f�q����ʂɕ\�����ꂽ�Ƃ��Ƀ}�b�`���O�V�[�g��

�p�^�[���ƍ����Ă��邩��ڂł킩��܂��B

|

|

|

Top�� |

|

|

|

|

|

|

|

|

|

��PKG�����p�x�̒���

�@�@L���x�[�X�s���Ŏ����@

�@�@�@PKG��L���x�[�X�s�����g���Ċ�ɃA���O�������Ď�������B

�@�@�@�ϕ����Ȃǂ̕]���ݔ��ɍ��킹�āA�J�����������o����B

|

|

|

Top�� |

|

|

|

|

|

|

31�D���~�����ʂ������������ |

|

|

|

|

�s�y�b�g�̐�[���H

�@�@�s�y�b�g�̐�[�������������������ƂŁA��[�������ɍ`��ɂ���B

�@�@������g�p���邱�ƂŁA���~�����ʂ�����R���g���[�����邱�Ƃ��ł���B

|

|

|

Top�� |

|

|

|

|

|

|

|

|

|

�d�������A�u�S�x�̋ɒ[�ɒႢ�t��̂��́v�ł�������A

�u�肪������Ȃ����~�p�ށv�Ȃǂ̏ꍇ�A�F���̐ݒu�ꏊ��

���ʂ�����ƍd����̏�Ԃɑ傫�ȉe�����o�Ă��܂��B

�d���F���͋ɒ[�ȉ��x�ω����J��Ԃ��Ă��邽�߁A

�ԒI�⏰�ʂ͔M�c���ɂ��ό`�ʼn��ʂɂȂ��Ă���ꍇ������B

���̂܂܂̏�Ԃł́A�d����ƂɎx����������B

�F���ɁA�u�M�c���ɂ��ό`����{���������v��4�_��

���x�������ł����ԂŐݒu����B

���ݒu�ꏊ�̐������ێ������ׁA�d����Ƃ����Ȃ��ł���B

|

|

|

Top�� |

|

|

|

|

|

|

|

|

|

�s�̂̃s���Z�b�g���g�p�����ƂŃ`�b�v����������ۂɁA

�`�b�v�`����E�p�b�P�[�W�̌`��ɂ���č�ƌ�����

��Ɛ��x���������ύX���Ă��܂��܂��B

���Ђł́A�`�b�v���E�p�b�P�[�W�̌`��A������Ƃ̗v�����x��

���킹�ăs���Z�b�g�����H���邱�ƂŁA���ǂ����i�����Z���Ԃ�

�ł���悤�ȍH�v�����Ă��܂��B

|

|

|

Top�� |

|

|

|

|

|

|

28�D�����̌������z���_�[�̍쐻 |

|

|

|

|

�O�ό����ŁA�Ώە��𑤖ʕ�������m�F������̂�����܂����A

���ʂ̌������ł͐^�ォ�炵������Ȃ��וs�\�ł��B

�����ŁA�l�X�Ȋp�x����Ώە����ς��悤�A

�����̌������z���_�[���쐬���܂����B

�����Ȃ��A���m�Ȍ������Ƃ��o���܂��B

|

|

|

Top�� |

|

|

|

|

|

|

27�D���C���[�{���h 2nd�s���̑��� |

|

|

|

|

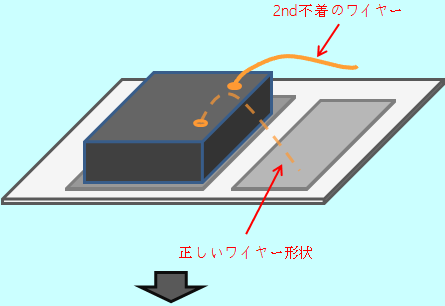

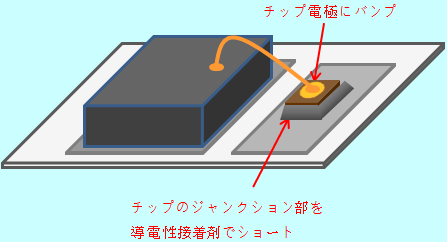

���C���[�{���h��2nd�{���h�����Ȃ��A���邢�͋��x���ێ��ł��Ȃ��Ƃ��A

����ȑ���������Ƃ�����܂��B

�����O�C���[�W��

�@�E��p�^�[���̃��C���[�t���������A2nd�{���h���ڍ��ł����ɂ͂˂Ă��܂��B

����C���[�W��

�E���C���[�{���h��2nd�{���h�\��ꏊ�Ɂw�_�~�[�`�b�v�d���ڒ��܂Ŏ����x�B

�_�~�[�`�b�v�̓d�ɕ��Ƀo���v�`�����A���C���[��ł����ށB

�|�C���g�́A�u�_�~�[�`�b�v�̃W�����N�V�������d���ڒ��܂ŃV���[�g�v�����āA

�d�C�I���ʂ��m�ۂ��邱�ƁB

|

|

|

Top�� |

|

|

|

|

|

|

|

|

26�D���C���[�{���h���x�����킹�Ɋւ�����e |

|

|

|

|

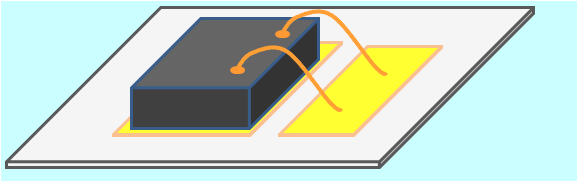

1st�{���h��2nd�{���h�̃��x�����Ⴄ���̂����x�����킹�������ꍇ�A

�ȉ��̂悤�ȕ��@���Ƃ�܂��B

���ʏ�{���f�B���O�C���[�W��

�����x�����킹�{���f�B���O�C���[�W��

�@�E���d���̕��̂�2nd�{���h���Ɏ������Ă����グ���s���܂��B

|

|

|

Top�� |

|

|

|

|

|

25�D���o��LED������iAuSn�E�Č��܁j |

|

|

|

|

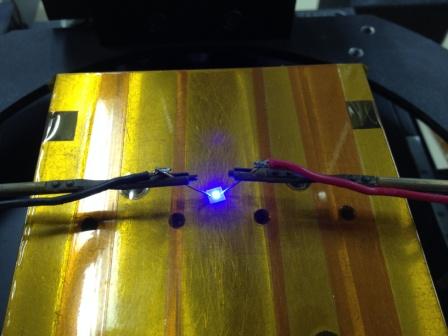

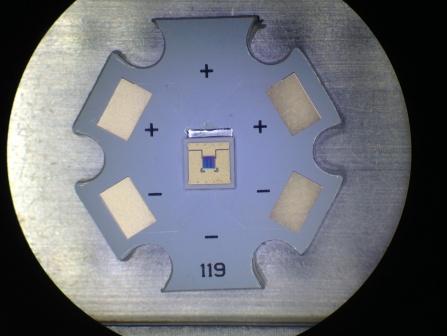

���o��LED������ł��B

�@�@

|

|

�t���b�v�`�b�v�����i���o��LED�j

|

�o�[�`�J���`�b�v�����iUV-LED)

�_�C�A�^�b�`�܁i��i�m�y�[�X�g�j |

|

|

| ���o��LED�_�� |

���M��ւ̔��c���� |

|

|

Top�� |

|

|

|

|

|

|

|

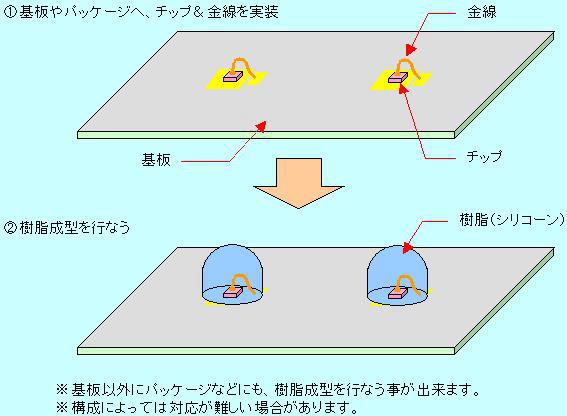

�ȈՌ^�ɂ��������^�i�V���R�[���j���s�������o���܂��B

�����̃T���v������肽���ꍇ�A

���^�Ȃǂ̑傫�Ȑݔ��������K�v����܂���B

�@ |

|

|

Top�� |

|

|

|

|

23�D�V�F�A�[���x�v�̓����@�i50kgf�j |

|

|

|

|

���Ђł̃V�F�A�[���x����́A������Ă���V�F�A�[���x�v�ő��肵�Ă��܂��B

�ʏ�T�C�Y�i��1�o���x�j�̃`�b�v�ł���A

������Ă���A���x�v�i10kgf���x�̑���\�́j�ŏ\���ɑ���o���܂��B

�������A���̓x�̈Č��ł́A

�`�b�v�T�C�Y�����Ȃ�傫���A10kgf�ȏ�̑���\�͂��K�v�Ȏ����킩��܂����B

�����ŁA50kgf�̑���\�͂����V�F�A�[���x�v���v���܂����B |

�@�@ �@�@ |

| ���Ђł͕K�v�ł���Ȃ�A�ϋɓI�ɐV�K�ݔ������Ă��܂��B |

|

Top�� |

|

|

|

|

|

|

|

|

���C���[�{���h�̋��x���o�Ȃ��A�t���Ȃ��ꍇ�Ȃǂ́A

���C���[�{���h�G���A���̎����Ȃǂ̉����t���������ɂȂ��Ă��鎖������B

���̌������Ō��Ă������Ȃǂ̉���t�����m�F����Ȃ��ꍇ�ɂ́A

�����������ŕΌ��t�B���^�[����]�����Ȃ���ώ@����A

���ꂪ�t�����Ă���ꍇ�ɂ͐F�������ω����A�����o�Č�����B |

�@�@ �@�@ |

| �@�������������ł�����Ȃ��ꍇ������܂��B |

|

Top�� |

|

|

|

|

|

|

|

�ԊO�����f�q�̔����m�F���s���ꍇ�ɂ����āA

�����ł͂Ȃ��ׂɁA�ڎ��ł͌��鎖���o���܂���B

�f�W�J���Ȃǂ�ʂ��Ď��鎖�ɂ��A

�ԊO���̔������m�F���鎖���o���܂��B |

�@�@ �@�@ |

| �@���ŋ߂̃f�W�J���ł͌���Ȃ��ꍇ������܂��B |

|

Top�� |

|

|

| �@ |

| �@ |

| ���̎���Č��́A���˗���̂��q�l���A�������āA�f�ڂ��Ă��܂� |

|

|

|

| ���Ɠ��e |

�| |

|

�| |

|

�| |

|

|

|

|

|

|

|

|

|

| ��Јē� |

�| |

|

�| |

|

�| |

|

�| |

|

|

���Y�v�V |

- |

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Copyright (c) 2005 SayoSeikiSeisakusyo All rights reserved. |